鋼織網(wǎng)工廠革命 3D可視化技術(shù)重塑制造業(yè)未來

在制造業(yè)快速演進的今天,鋼織網(wǎng)工廠作為傳統(tǒng)工業(yè)的代表,正迎來一場由3D可視化技術(shù)帶來的深刻變革。這一革命不僅提升了生產(chǎn)效率,還通過先進的網(wǎng)絡(luò)技術(shù)服務(wù),為制造業(yè)的未來描繪出一幅智能、互聯(lián)的新藍圖。

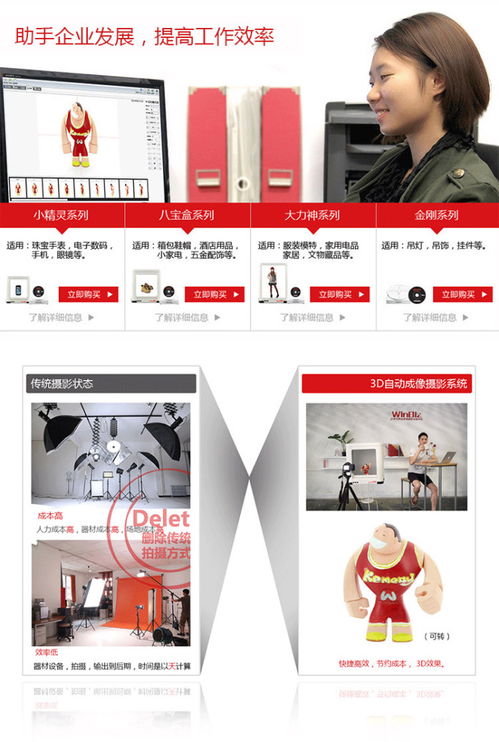

3D可視化技術(shù)通過構(gòu)建虛擬工廠模型,實現(xiàn)生產(chǎn)流程的實時監(jiān)控與優(yōu)化。在鋼織網(wǎng)制造中,從原材料處理到成品編織,每個環(huán)節(jié)都可通過3D模擬進行可視化分析。這使得管理者能夠直觀地識別瓶頸、預(yù)測設(shè)備故障,從而減少停機時間,提高整體產(chǎn)出。例如,通過模擬不同編織參數(shù),工廠可以快速測試和優(yōu)化產(chǎn)品質(zhì)量,避免實際生產(chǎn)中的浪費。

網(wǎng)絡(luò)技術(shù)服務(wù)為3D可視化提供了強大的支撐。借助物聯(lián)網(wǎng)(IoT)和云計算,工廠設(shè)備能與中央系統(tǒng)無縫連接,實時傳輸數(shù)據(jù)至3D平臺。這不僅實現(xiàn)了遠程監(jiān)控和診斷,還促進了跨部門協(xié)作。例如,工程師和操作員可以通過共享的3D模型進行虛擬培訓(xùn)或故障排查,無需親臨現(xiàn)場,大大提升了響應(yīng)速度和安全性。

3D可視化技術(shù)結(jié)合人工智能(AI),正在推動鋼織網(wǎng)工廠向智能化轉(zhuǎn)型。通過機器學(xué)習(xí)算法,系統(tǒng)能分析歷史數(shù)據(jù),自動調(diào)整生產(chǎn)參數(shù)以適應(yīng)市場需求變化。這種自適應(yīng)能力不僅提升了靈活性,還降低了人工干預(yù)的風(fēng)險,確保了生產(chǎn)的連續(xù)性和一致性。

這場革命對制造業(yè)的未來影響深遠。隨著5G和邊緣計算等網(wǎng)絡(luò)技術(shù)的普及,3D可視化將更加高效和實時,助力鋼織網(wǎng)工廠實現(xiàn)數(shù)字化轉(zhuǎn)型。這不僅提升了企業(yè)競爭力,還為可持續(xù)發(fā)展奠定了基礎(chǔ)——通過精確控制資源使用,減少能源消耗和廢棄物。

鋼織網(wǎng)工廠的3D可視化革命,是網(wǎng)絡(luò)技術(shù)與制造業(yè)深度融合的縮影。它不僅是技術(shù)升級,更是思維模式的轉(zhuǎn)變,預(yù)示著未來制造業(yè)將更加智能、互聯(lián)和可持續(xù)。企業(yè)應(yīng)積極擁抱這一趨勢,以技術(shù)驅(qū)動創(chuàng)新,重塑行業(yè)格局。

如若轉(zhuǎn)載,請注明出處:http://www.idealdc.cn/product/27.html

更新時間:2026-01-19 18:18:12